Thời gian ngừng máy luôn luôn ảnh hưởng đến năng lực sản xuất, làm giảm sản lượng, tăng chi phí vận hành và gây trở ngại cho dịch vụ khách hàng. Các số liệu nghiên cứu tại Mỹ cho thấy: Cứ 1 đô la Mỹ đầu tư cho bảo trì công nghiệp hợp lý, doanh nghiệp sẽ tiết kiệm được ít nhất 5 đô la/năm. Do đó quản lý bảo trì không chỉ giúp tăng tuổi thọ máy móc mà còn là biện pháp tuyệt vời tránh gián đoạn sản xuất và tăng doanh thu cho doanh nghiệp.

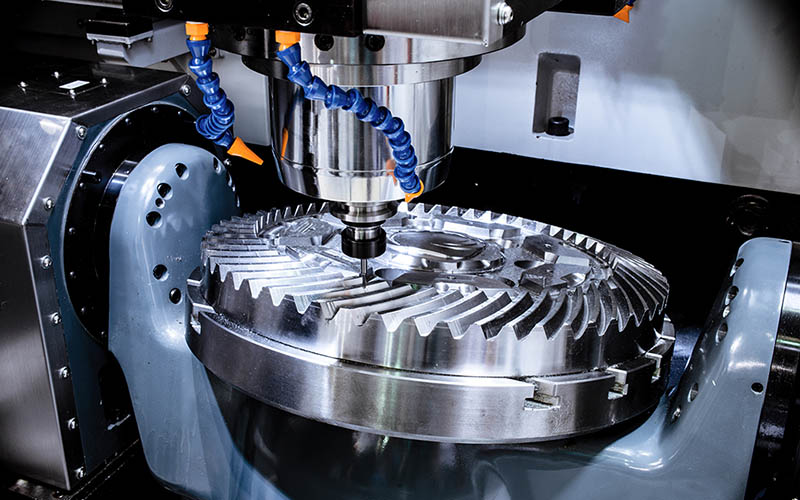

I. Quản lý bảo trì (Maintenance Management) là gì?

Quản lý bảo trì là hoạt động liên quan đến lên kế hoạch và lập lịch kiểm tra, sửa chữa hoặc thay thế các thiết bị theo định kỳ nhằm bảo đảm máy móc trong nhà máy hoạt động tốt.

Quản lý bảo trì bao gồm 2 ý nghĩa là phòng ngừa rủi ro và sửa chữa khi thiết bị gặp vấn đề.

Có thể so sánh hoạt động bảo trì như một đội cứu hỏa. Đám cháy một khi đã xảy ra phải được dập tắt càng tốt để tránh những thiệt hại lớn. Tuy nhiên, dập tắt lửa không phải là nhiệm vụ chính mà phòng ngừa mới chính là biện pháp tối ưu. Tương tự với hoạt động bảo trì, doanh nghiệp nên ưu tiên sử dụng nguồn lực và thời gian cho các hoạt động bảo trì phòng ngừa hơn là sửa chữa.

II. Những tồn tại trong hoạt động quản lý bảo trì trong các doanh nghiệp sản xuất hiện nay

Dây chuyền máy móc, thiết bị sản xuất thường xuyên gặp sự cố:

- Hoạt động sản xuất bị gián đoạn

- Tốn kém chi phí sửa chữa, thay thế phụ tùng

- Tiến độ sản xuất hàng hóa chậm trễ

- Ảnh hưởng uy tín doanh nghiệp với khách hàng

Hoạt động quản lý dây chuyền máy móc, thiết bị chưa được chú trọng:

- Hao phí nguyên vật liệu tăng cao do tỷ lệ phế liệu tăng

- Tốn kém năng lượng tiêu thụ và chi phí sửa chữa máy

Thiếu công cụ quản lý công việc bảo trì chuyên sâu:

- Tình trạng sử dụng Excel & sổ sách thống kê số liệu thiết bị, máy móc khiến thông tin bảo trì ghi nhận hạn chế, không đầy đủ

- Khó khăn trong tra cứu lý lịch thiết bị, lịch sử bảo trì bảo dưỡng, sự cố,…

- Hạn chế việc giám sát công việc bảo trì, sửa chữa sự cố

Cấp lãnh đạo gặp khó khăn trong đánh giá KPIs công việc:

- Khó đánh giá tổng quan công việc KPIs công việc bảo trì máy móc, thiết bị

- Không có công cụ hỗ trợ tính toán chỉ số hiệu suất thiết bị OEE; MTBF; MTTR….

III. Lợi ích của quản lý bảo trì

-

Kéo dài tuổi thọ của tài sản

Máy móc hoạt động trong nhà xưởng đều chịu áp lực rất lớn do làm việc liên tục với cường độ lớn. Do vậy, việc bảo dưỡng và vệ sinh chúng định kỳ sẽ giúp phát hiện ra các vấn đề phát sinh hoặc các lỗi trong quá trình vận và khắc phục.

-

Giảm các sự cố gián đoạn sản xuất

90% các hư hỏng máy móc trong sản xuất có thể tránh được nhờ một kế hoạch bảo trì phòng ngừa tốt. Bằng cách chủ động lên lịch bảo trì, bạn có thể giảm thiểu đáng kể nguy cơ hỏng hóc thiết bị nhờ đó tránh được gián đoạn trong hoạt động sản xuất.

-

Cải thiện an toàn trong môi trường làm việc

Khi thiết bị máy móc không được hoạt động trong một điều kiện tối ưu, chúng sẽ tạo ra khá nhiều mối nguy hiểm cho người lao động. Bảo trì phòng ngừa sẽ cải thiện sự an toàn của máy móc, do đó đảm bảo sự an toàn của nhân viên hạn chế được tai nạn ngoài ý muốn.

-

Tăng sự hài lòng của khách hàng

Bảo trì để tránh hỏng hóc và duy trì chất lượng của hàng hóa sản xuất ra đảm bảo sự hài lòng của khách hàng đối với sản phẩm, từ đó củng cố hình ảnh thương hiệu.

-

Tiết kiệm chi phí cho doanh nghiệp

Dữ liệu khảo sát mới nhất của ITIC cho thấy, 98% các tổ chức nói rằng một giờ ngừng hoạt động tiêu tốn của họ hơn 100.000 đô la. Chưa kể đến số tiền đền bù thiệt hại do giao hàng không đúng hẹn. Do đó, việc bảo trì đúng thời điểm có thể coi là “công cụ vàng” để tối ưu được khoản chi phí khổng lồ cho doanh nghiệp.

IV. Phân tích 3 phương pháp bảo trì phổ biến nhất hiện nay, ưu và nhược điểm

1. Bảo trì phục hồi/ bảo trì sửa chữa (Corrective Maintenance)

Bảo trì sửa chữa là loại hình bảo dưỡng không được chuẩn bị trước mà chỉ được thực hiện khi máy móc đã hư hỏng. Trong trường hợp này, doanh nghiệp hoàn toàn bị động. Máy móc sẽ được sử dụng cho tới khi hỏng hóc mới thực hiện bảo trì, sửa chữa. Đây là phương pháp thường áp dụng trong những cơ sở sản xuất nhỏ. Về lâu dài, đây là phương pháp bảo trì tốn kém nhất.

Bảo trì sửa chữa chỉ nên áp dụng với những rẻ, dễ thay thế, khó kiểm tra hoặc bảo dưỡng và có tính quan trọng thấp. Bóng đèn là một ví dụ điển hình.

Ưu điểm:

- Tận dụng tối đa thời gian sử dụng máy.

- Giảm đầu tư ban đầu, không cần lên kế hoạch bảo trì.

Nhược điểm:

- Thụ động, lịch trình sản xuất không được đảm bảo.

- Chi phí sửa chữa cao.

- Có thể dẫn tới hư hỏng toàn bộ và phải thay thế máy mới.

2. Bảo trì phòng ngừa (Preventive Maintenance)

Bảo trì phòng ngừa (Preventive Maintenance) là hoạt động bảo trì định kỳ được lên kế hoạch thực hiện đảm bảo không xảy ra hư hại và giảm thiểu hậu quả của sự cố máy hỏng hóc.

Để thực hiện bảo trì như vậy, các kỹ thuật viên phải dựa theo thông số kỹ thuật của nhà chế tạo thiết bị và tình trạng sử dụng. Cần thay thế bắt buộc các chi tiết máy theo lịch trình cố định. Đây là phương pháp bảo trì tiêu chuẩn, áp dụng trong các xí nghiệp có bộ phận bảo trì.

Ưu điểm:

- Kéo dài “tuổi thọ” của thiết bị

- Gia tăng hiệu quả làm việc của máy móc

- Giảm thiểu thời gian chết máy

- Giảm chi phí khắc phục (khi có sự cố)

- Cải thiện mức độ an toàn cho người lao động

Nhược điểm:

- Tốn kém: Phụ tùng còn tốt vẫn phải thay thế.

- Có thể có tình trạng máy hỏng trước thời hạn bảo trì.

3. Bảo Trì Dự Đoán (Predictive Maintenance)

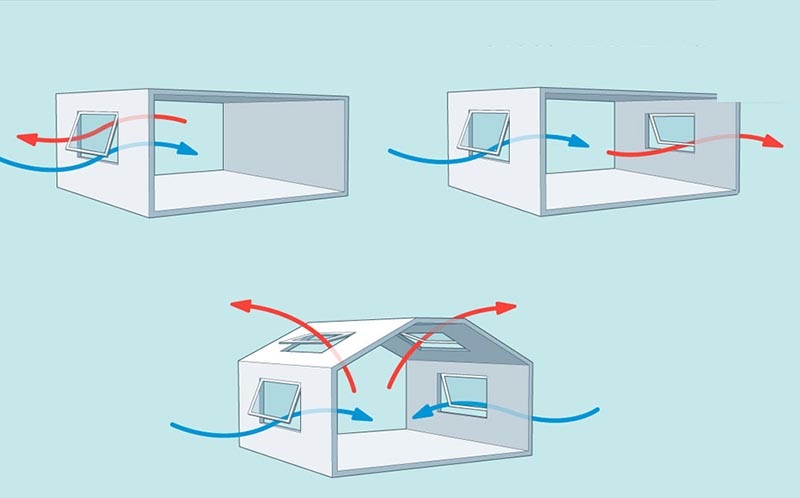

Bảo trì dự đoán là quá trình giám sát tình trạng thực tế của thiết bị để dự đoán khi nào sẽ xảy ra hỏng hóc và tiến hành bảo trì máy trước khi sự cố xảy ra. Bảo trì dự đoán, bắt nguồn từ phân tích dữ liệu từ nhiều nguồn, cụ thể là công nghệ Internet of Things để thu thập và phân tích để theo dõi trạng thái hoạt động của máy móc trong thời gian thực, hệ thống điều hành sản xuất – MES.

Với những insight thực tế thu được theo thời gian thực sẽ giúp phát hiện sớm các dấu hiệu hỏng hóc hoặc bất thường để các quản lý bảo trì có thể phân bổ nguồn lực hiệu quả hơn.

Các phương pháp bảo trì dự đoán bao gồm:

- Phân tích độ rung

- Tạo ảnh nhiệt

- Phân tích sóng âm

- Phân tích dầu

Ưu điểm:

- Tăng tuổi thọ của máy qua việc theo dõi tình trạng bất thường và phát hiện các lỗi

- Giảm ngừng máy

- Tối ưu hóa vận hành

- Giảm thiểu chi phí bảo trì và sửa chữa

- Giảm thiểu chi phí cho trang thiết bị mới

Nhược điểm:

- Yêu cầu trình độ chuyên môn cao và chuyên sâu để giải thích chính xác tình trạng của dữ liệu giám sát.

- Nhân viên phải được đào tạo tốt, phải có kinh nghiệm, bao gồm cả về công nghệ thông tin và thiết bị máy móc.

- So với bảo trì dự phòng, việc áp dụng các kỹ thuật giám sát có thể khá tốn kém ở giai đoạn đầu

4. Bảo trì tinh gọn (lean maintenance)

Bảo trì tinh gọn là phương pháp bảo trì chủ động (proactive maintenance) dựa theo kế hoạch và lịch trình (Planned and Scheduled Maintenance) nhằm giúp doanh nghiệp giảm thiểu lãng phí do sử dụng tài nguyên kém hiệu quả trong quá trình sản xuất. Bằng cách sử dụng các công cụ/phương pháp như: 5S, Kaizen, TPM, FMEA, RCA,… doanh nghiệp có thể triển khai hoạt động bảo trì nhanh gọn, hiệu quả, tiết kiệm chi phí và nguồn lực hơn.

Ưu điểm:

- Tăng chất lượng và độ đồng đều của sản phẩm bằng cách tối ưu hóa hiệu suất và độ chính xác của máy móc

- Tiết kiệm chi phí sửa chữa và thay thế phụ tùng không cần thiết

- Giảm thời gian gián đoạn đột xuất và hạn chế bảo trì khẩn cấp

- Nâng cao tuổi thọ của máy móc, thiết bị

Nhược điểm:

- Doanh nghiệp cần đầu tư thời gian để thay đổi hầu hết các khía cạnh của hoạt động bảo trì truyền thống trước đó

- Yêu cầu về trình độ và tay nghề của đội ngũ kỹ thuật viên sửa chữa cao, không chỉ cần biết sử dụng các công cụ, máy móc hiệu quả mà còn cần phán đoán chính xác, nhanh nhạy khi có vấn đề phát sinh

V. Sự khác biệt giữa bảo trì theo kế hoạch và bảo trì theo lịch trình

Bảng dưới đây so sánh việc bảo trì theo kế hoạch và bảo trì theo lịch trình:

| Nội dung so sánh | Bảo trì theo kế hoạch | Bảo trì theo lịch trình |

| Định nghĩa | Kế hoạch bảo trì bao gồm tập hợp những hoạt động, công việc bảo trì được sắp xếp theo trình tự nhất định để đạt được mục tiêu đã đề ra. | Lịch bảo trì nêu chi tiết ai thực hiện, những nhiệm vụ bảo trì cần thực hiện và thực hiện khi nào. |

| Tình huống ứng dụng | Khi thiết bị, máy móc tại doanh nghiệp được phát hiện có những rủi ro về sai lỗi, sự cố. | Khi hoạt động bảo trì theo kế hoạch hoàn thành. |

| Nguồn lực cần thiết | Danh sách các chẩn đoán về rủi ro sai lỗi, sự cố ở máy

Danh sách các công cụ, các thiết bị thay thế cần thiết Tài liệu hướng dẫn về quy trình bảo trì Trình tự các bước cần thực hiện trong hoạt động bảo trì |

Phần mềm hỗ trợ phân công, giao nhiệm vụ

Lịch trình cho từng hoạt động bảo trì cụ thể Chi tiết người phụ trách từng hoạt động bảo trì |

| Trường hợp sử dụng | Người phụ trách bảo trì theo kế hoạch liệt kê danh sách các hoạt động bảo trì và tập hợp các nguồn lực cần thiết rồi chuyển đến người phụ trách bảo trì theo lịch trình. | Người phụ trách lập lịch bảo trì nhận kế hoạch bảo trì và lên lịch nhiệm vụ cùng thời gian hoàn thành cho kỹ thuật viên phù hợp. |

VI. Quy trình quản lý bảo trì bảo dưỡng công nghiệp

- Bước 1: Lập danh sách máy móc thiết bị có trong nhà máy

Quy trình bảo dưỡng cần thực hiện chia theo cụm, khu vực, phân xưởng, nhà máy đơn vị. Qua việc lập danh sách, giúp người quản lý điều hành, người vận hành sẽ thực hiện đúng quy trình. Điều này sẽ tạo thuận lợi trong khâu kiểm tra và quản lý tài sản của nhà máy.

- Bước 2: Xem lại lịch sử sửa chữa và bảo trì của từng máy móc thiết bị

Cần tập hợp lịch sử bảo trì của máy: các hư hỏng, thời gian hư hỏng, nguyên nhân hư hỏng, cách khắc phục. Nhờ bảng lý lịch này nhà máy cũng dự trù được thời gian bảo dưỡng và nhân sự cần để thực hiện, tránh ảnh hưởng đến kế hoạch sản xuất của nhà máy.

- Bước 3: Lên kế hoạch bảo dưỡng và kiểm tra máy thiết bị

Từ lịch sử sửa chữa, bảo trì công nghiệp và dựa vào khuyến cáo của nhà sản xuất về thời hạn cần thay thế bảo dưỡng (dựa trên số giờ hoạt động) đối với từng máy móc…người phụ trách sẽ lập được kế hoạch bảo trì.

- Bước 4: Lập lịch bảo trì

Sau khi có kế hoạch bảo trì cụ thể, người quản lý sẽ sắp xếp các nguồn lực cần thiết: thời gian, nhân sự, các thiết bị cần bảo trì.

- Bước 5: Thực hiện bảo trì

Bộ phận bảo trì thực hiện bảo trì, sửa chữa của từng loại thiết bị máy móc theo quy định của nhà thiết kế.

- Bước 6: Nghiệm thu và cập nhật tình hình bảo trì

Bộ phận bảo trì phối hợp với Trưởng bộ phận sử dụng lập biên bản nghiệm thu. Bộ phận bảo trì lập hồ sơ của từng loại máy móc nào sửa chữa những phụ kiện gì và trong thời gian sử dụng bao lâu và lưu trữ thông tin.

Lưu ý trong bảo trì bảo dưỡng công nghiệp:

- Chế độ bảo hành: Nếu xảy ra sự cố trong quá trình làm việc, khách hàng cần kiểm tra thời gian bảo hành và sớm liên hệ với nhà sản xuất nếu còn trong thời gian bảo hành.

- Dịch vụ trọn gói: Nhà sản xuất sẽ có dịch vụ bảo trì toàn diện cho khách hàng. Là đơn vị lắp đặt, sửa chữa, bảo trì thì sẽ hiểu rõ nguyên lý làm việc cùng hoạt động đặc thù của máy móc. Điều này giúp sửa chữa được tiến hành dễ dàng và tiết kiệm chi phí nhất có thể cho khách hàng.

- Tiến độ bảo trì bảo dưỡng: Cần đảm bảo thời gian để máy móc hoạt động đúng tiến độ đề ra. Giúp cho quá trình vận hành không bị trì hoãn.

- Lựa chọn đơn vị uy tín: Đơn vị uy tín có nhiều năm kinh nghiệm trong lĩnh vực hoạt động trong lĩnh vực bảo trì.

VII. Các chỉ số đánh giá khả năng sẵn sàng và hiệu quả của công tác quản lý bảo trì

-

Chỉ số về độ tin cậy (MTBF)

Độ tin cậy là xác suất của một thiết bị hoạt động theo chức năng đạt yêu cầu trong khoảng thời gian xác định và dưới một điều kiện hoạt động cụ thể.

Độ tin cậy thường được thể hiện bằng:

– MTTF (Mean Time To Failure): thời gian hoạt động trung bình đến khi hư hỏng, nếu sản phẩm chỉ được sử dụng một lần rồi bỏ.

– MTBF (Mean Time Between Failures): Chỉ số độ tin cậy là thời gian trung bình của một thiết bị hoạt động giữa các lần ngừng máy do bảo trì.

-

Thời gian trung bình để sửa chữa (MTTR)

Thời gian trung bình sửa chữa (Mean Time To Repair) là thời gian trung bình cần thiết để một tài sản, thiết bị được chẩn đoán, sửa chữa và phục hồi sau sự cố hoặc hỏng hóc. MTTR càng được giảm thì khả năng tối ưu hoạt động của máy móc, thiết bị càng cao.

KPI bảo trì về MTTR này cho phép các doanh nghiệp lên kế hoạch cải thiện được tính sẵn có của máy móc, tài sản.

Để tính toán MTTR: MTTR = tổng thời gian ngừng hoạt động / tổng số lần sửa chữa

-

Hiệu suất thiết bị tổng thể (OEE)

Hiệu suất thiết bị tổng thể (OEE) là tích số của khả năng sẵn sàng, hiệu suất sử dụng, hiệu suất thiết bị và hệ số chất lượng. Nó đánh giá một cách toàn diện hiệu quả sử dụng của dây chuyền thiết bị trong sản xuất công nghiệp.

Công thức tính như sau:

OEE = A x P x Q

A (Availability): Mức độ sẵn sàng

P (Performance): Hiệu suất

Q: (Quality): Hệ số chất lượng

Chỉ số OEE = 100% có nghĩa là mọi quy trình đang chạy ở hiệu suất tối đa, không có sự cố và kết quả chất lượng tốt.

VIII. Giải pháp quản lý bảo trì công nghiệp

TPM – Bảo trì năng suất toàn diện

TPM là viết tắt của Total Productive Maintenance – Duy trì năng suất toàn diện.

TPM kết hợp thực hành bảo dưỡng phòng ngừa với Quản lý chất lượng toàn diện (Total Quality Management – TQM) với sự tham gia của tất cả mọi người có liên quan để hình thành nên một văn hóa chung.

Người vận hành thiết bị cần phối hợp chặt chẽ với cán bộ bảo dưỡng để đảm bảo thiết bị được vận hành trơn tru hàng ngày. TPM cần phải được thực hiện có hiệu lực trên cơ sở toàn bộ tổ chức và có sự tham gia của tất cả mọi người.

Mục tiêu chính của TPM là:

- Không có sự cố phải dừng máy để sửa chữa (Zero Breakdow)

- Không có phế phẩm (Zero Defect);

- Không có lãng phí (Zero Waste)

- Nâng cao ý thức trách nhiệm và tinh thần làm chủ (High Morale – Business Ownership).

Các trụ cột của TPM:

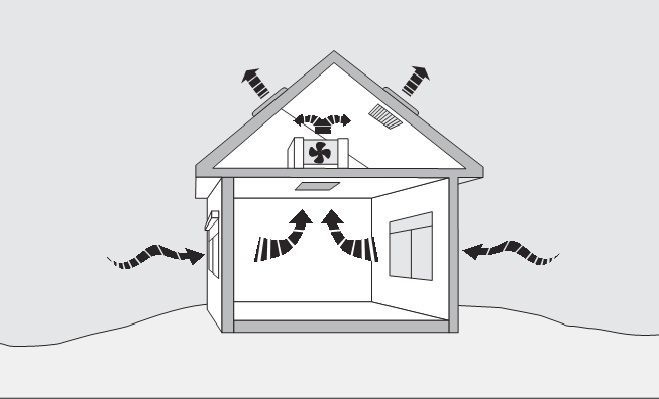

TPM được ví như một ngôi nhà, Các trụ cột (Pillar) của hoạt động TPM gồm:

- Bảo dưỡng tự chủ – Autonomous Maintenance;

- Cải tiến có trọng điểm – Focus Improvement;

- Bảo dưỡng có kế hoạch – Planned Maintenance;

- Duy trì chất lượng – Quality Maintenance;

- Đào tạo và huấn luyện – Training and Education;

- Kiểm soát từ đầu – Initial Control;

- Hoạt động TPM tại khối văn phòng – Office TPM ;

- An toàn, sức khỏe và môi trường – Safety, Health and Environment.

5S được xem là nền móng của “ngôi nhà TPM”, khởi đầu cho việc phát hiện các vấn đề để tiến hành những hoạt động cải tiến trong TPM.

Ứng dụng phần mềm MMS trong quản lý bảo trì

Thu thập, lưu trữ và tận dụng dữ liệu là những công việc bạn cần phải làm để có thể xây dựng một kế hoạch bảo trì hoàn hảo. Và chắc chắn, đây sẽ là “ác mộng” lớn nếu như bạn phải thực hiện những việc này một cách thủ công. Có rất nhiều dữ liệu cần thu thập và doanh nghiệp cần phải dựa vào công nghệ để đảm bảo kế hoạch đi đúng hướng.

Là một đơn vị sản xuất chắc chắn bạn không hề xa lạ với phần mềm quản lý bảo trì (MMS). Trong đó, phần mềm MMS nằm trong hệ sinh thái nhà máy thông minh 3S iFACTORY của ITG được biết đến là hệ thống thông tin kết nối giúp giám sát quản lý toàn diện hoạt động sản xuất dưới nhà xưởng. Mục tiêu chính là nâng cao chất lượng quản lý và cải thiện sản lượng sản xuất.

Phần mềm MMS của ITG cho phép doanh nghiệp quản lý các hoạt động liên quan đến sử dụng và bảo trì thiết bị. Các chức năng nổi bật của hệ thống bao gồm:

- Quản trị hồ sơ thiết bị chi tiết: Tên thiết bị, serial, model, giá mua, hướng dẫn sử dụng, bảo hành, lịch sử công việc bảo trì đã thực hiện đều được lưu trữ trong phần mềm.

- Kế hoạch bảo trì bảo dưỡng định kỳ: Thiết lập kế hoạch bảo trì bảo dưỡng định kỳ thiết bị máy móc;

- Theo dõi trạng thái hoạt động máy móc: Tổng hợp và chi tiết thời gian chạy từng máy, theo dõi vận hành hiệu suất máy móc;

- Cảnh báo thời hạn bảo trì máy móc: Quản lý chu kỳ bảo trì bảo dưỡng thiết bị, thiết lập cảnh bảo khi tới thời hạn bảo trì máy móc;

- Hệ thống báo cáo: Báo cáo tình trạng máy cần sửa chữa, báo cáo tình hình thực hiện kế hoạch bảo trì bảo dưỡng, lịch biểu bảo trì bảo dưỡng – thay thế, báo cáo lịch sử thay thế phụ tùng máy, báo cáo danh sách phụ tùng đến hạn phải thay thế, báo cáo vật tư phải sử dụng cho xử lý sự cố, báo cáo quyết toán vật tư sử dụng, hồ sơ lý lịch thiết bị.

Lợi ích của ứng dụng MMS trong quản lý bảo trì tại doanh nghiệp:

- Đưa ra các quyết định bảo trì dựa trên dữ liệu một cách sáng suốt

- Kéo dài tuổi thọ của thiết bị và tài sản

- Giảm thời gian ngừng hoạt động của thiết bị

- Chuẩn hóa các quy trình

- Hỗ trợ lập kế hoạch bảo trì phù hợp

- Đáp ứng các tiêu chuẩn tuân thủ và an toàn

- Tăng hiệu quả lao động và hiệu suất của nhóm

Để tìm hiểu chi tiết hơn về phần mềm quản lý bảo trì bảo dưỡng thiết bị MMS cũng như các hệ thống khác nằm trong hệ sinh thái giải pháp nhà máy thông minh của ITG, Quý doanh nghiệp có thể đăng ký nhận demo tại đây:

Tạm kết

Hy vọng, những thông tin hữu ích cung cấp trong bài viết sẽ giúp bạn có cái nhìn toàn diện về các phương pháp quản lý bảo trì được sử dụng hiện nay và áp dụng vào doanh nghiệp của mình để tăng hiệu suất của các thiết bị máy móc.

SKY Water chuyên tư vấn, cung cấp giải pháp, thiết bị lọc nước cho Sản xuất công nghiệp (Hệ thống lọc nước sinh hoạt, Lọc nước RO, Lọc nước UF, Lọc nước EDI, Làm mềm nước…). Chi tiết xin liên hệ:

CÔNG TY SKY VIỆT NAM

Địa chỉ: Số 79/649 Lĩnh Nam, Phường Vĩnh Hưng, TP Hà Nội

Hotline: 0912 293 769 – 09777 02345 (Zalo, Viber, Line, Telegram, Wechat)

Web: www.skywater.vn | www.locnuoc360.com – Email: skywater8686@gmail.com